Los quebradores rotatorios son uno de los equipos más adecuados para reducir el tamaño del material y eliminar materiales indeseables en una sola operación. Diseñados principalmente para procesar carbón de mina, los quebradores rotatorios admiten trozos de gran tamaño a altas capacidades. Son máquinas duraderas, que requieren poco mantenimiento y consumen poca energía.

Diseño y principio de funcionamiento del quebrador rotatorio

Los quebradores rotatorios constan de un cilindro que gira a una velocidad relativamente lenta sobre cuatro rodillos de muñón. Los rodillos de empuje montados en la estructura de la base en ambos extremos del quebrador rotatorio evitan el movimiento lateral a medida que gira el cilindro.

Un accionamiento convencional del quebrador rotatorio utiliza una configuración de accionamiento de motor eléctrico/acoplador/reductor. Un gran piñón accionado se atornilla a la circunferencia mecanizada del extremo de alimentación del cilindro, mientras que un piñón accionado más pequeño se monta en el eje de salida del reductor. Una cadena de ingeniería conecta los dos piñones y está encerrada en una caja de cadena en baño de aceite.

El cilindro está cubierto por una caja antipolvo para capturar el polvo de carbón fugitivo. La caja antipolvo está equipada con juntas antipolvo reemplazables y puertas de inspección para facilitar el mantenimiento.

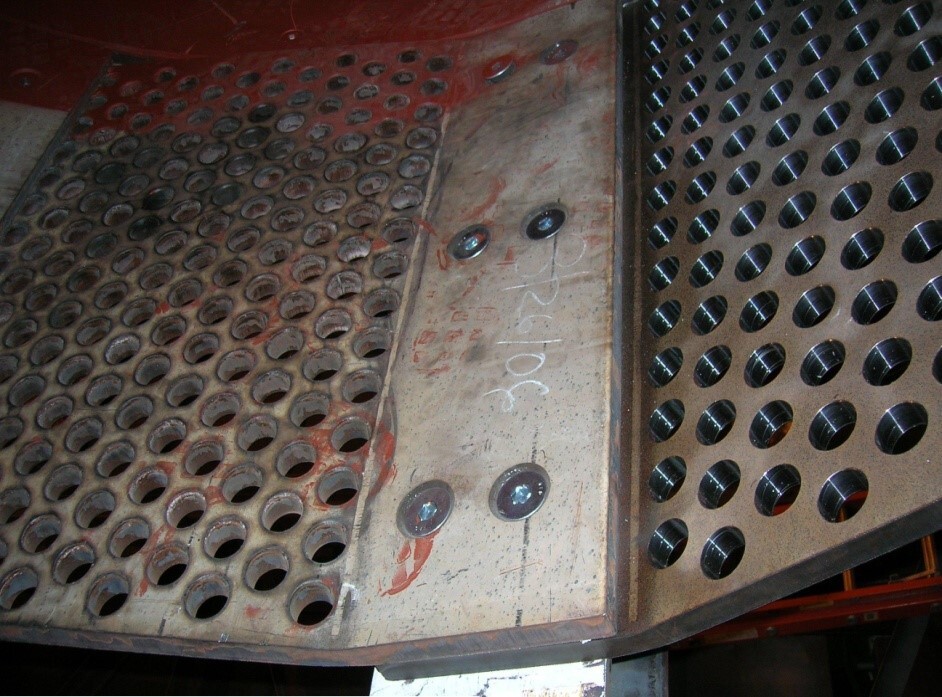

El carbón en bruto y los desechos que entran en el cilindro son recogidos por elevadores internos de acero y transportados hasta aproximadamente la posición de las 11 horas en el diámetro del cilindro. Desde allí, el material cae sobre las placas de zaranda que recubren el interior. Esta acción de elevación y caída, junto con el impacto de los desechos más duros, hace que el carbón se rompa y pase a través de las aberturas de las placas de zarandeo. La acción repetida de elevación y caída reduce eficazmente el carbón y lo pasa a la corriente de producto, mientras que el material de desecho no triturable sigue avanzando por el cilindro.

Los elevadores son ajustables para avanzar y adelantar y retrasar el flujo de material a través del quebrador rotatorio.

A continuación, el material de desecho se descarga por el extremo opuesto del cilindro, ayudado por arados de descarga atornillados a la sección final.

Calibrado y selección

Al considerar qué tipo de equipo de chancado utilizar para reducir el carbón en bruto, las características del material de alimentación suele ser uno de los factores más importantes. Esto es especialmente cierto cuando el flujo de carbón en bruto contiene cantidades significativas de desechos, como rocas, maderas y materiales de desecho no triturables similares que pueden ser una pesadilla para el procesamiento aguas abajo.

En el proceso de selección, es fundamental conocer a fondo el material que se va a triturar y los desechos que pueden encontrarse. Los desechos pueden consistir en roca dura, bolas de azufre pirítico, arcilla, maderas de mina y tirantes del techo.

Para cualquier aplicación de chancado de carbón, deben tenerse en cuenta los siguientes factores a la hora de seleccionar el tipo de chancador, clasificador o quebrador adecuado para el trabajo:

- Material que se chancará

- Tamaño de la alimentación

- Tamaño del producto deseado

- Capacidad requerida

- Tipo y porcentaje de desechos presentes en la alimentación

- Porcentaje de sobredimensión y de tamaño medio

- Dureza del carbón

- Contenido de humedad

- Gradación

Los quebradores rotatorios son más eficaces en carbón blando a semiduro con un porcentaje significativo de roca. El carbón demasiado duro o demasiado leñoso puede no descomponerse y provocar que el producto se descargue con el material de rechazo. Una cantidad insuficiente de desechos duros en la alimentación puede impedir que el carbón se rompa como se desea. Los desechos demasiado blandos y que se rompen con facilidad pueden atravesar las placas de zarandeo y comprometer la calidad del producto final.

Es imprescindible identificar la dureza del carbón y de los desechos. Se considera desecho a cualquier material que no se identifique como carbón, como esquisto, pizarra, arcilla, arenisca o piedra caliza. La dureza o molienda del carbón suele expresarse como un número del índice de molienda Hargrove (HGI, por sus siglas en inglés), mientras que los desechos suelen medirse por su resistencia a la compresión en PSI.

También debe reconocerse el contenido de humedad y la presencia de arcilla en el material de alimentación. Los finos húmedos y las arcillas pueden taponar los orificios de la placa de zarandeo y también pueden provocar un efecto amortiguador en el material que cae, lo que inhibe la capacidad del carbón para romperse con el impacto. Se acepta una alimentación completa; sin embargo, se recomienda instalar una zaranda separadora antes del quebrador rotatorio para eliminar el material de menor tamaño, lo que permite mejorar la eficacia del quebrador rotatorio.

Diámetro y longitud

Los quebradores rotatorios suelen referenciarse por su diámetro y longitud, con una gran variedad de tamaños disponibles. Las pruebas de rotura por caída pueden confirmar el tamaño requerido para una aplicación. Establecer la altura de caída más favorable ayuda a determinar el diámetro del quebrador, mientras que el número de caídas ayuda a determinar la longitud del quebrador.

Tamaño del orificio de la zaranda

La capacidad de rendimiento y el tamaño deseado del producto final también son vitales para seleccionar un quebrador rotatorio. La capacidad máxima de un quebrador rotatorio depende del tamaño del producto que debe producir. Cuanto menores sean las aberturas de la placa de zarandeo, menor será la capacidad nominal.

Los quebradores rotatorios pueden aceptar terrones de alimentación de hasta 762 mm (30") y tamaños de producto de descarga de 38 mm a 152 mm (1,5" a 6"). El tamaño deseado del producto determinará el diámetro de los orificios utilizados en las placas de zarandeo. El diámetro del orificio de la zaranda seleccionado es ½" mayor que el tamaño del producto deseado. Por ejemplo, si el tamaño deseado del producto es de 50 mm (2"), el tamaño del orificio de la zaranda será de 63 mm (2,5"). Esto se debe a que mientras el quebrador gira, los orificios aparecen como formas ovaladas ante el material que cae.

Todo sobre el mantenimiento

Destacado por su consumo de energía relativamente bajo, los requisitos típicos del quebrador rotatorio pueden oscilar entre 50 y 125 HP para la mayoría de las aplicaciones de carbón en bruto. Junto con las bajas velocidades de funcionamiento, la sencilla disposición del accionamiento permite reducir al mínimo el mantenimiento y los costos de explotación.

Alineación

Junto con un programa de mantenimiento regular, la alineación precisa del quebrador rotatorio es esencial para obtener el máximo rendimiento del equipo. La alineación precisa es fundamental para el buen funcionamiento de los equipos rotatorios. Un cilindro mal alineado puede provocar el desgaste prematuro de elementos clave, como los neumáticos del cilindro y del muñón, los rodillos de empuje, los rodamientos, la rueda dentada del cilindro, la cadena y otros componentes de la transmisión. Un quebrador rotatorio mal alineado puede, con el tiempo, desarrollar un tambaleo o vibración que podría crear ruidos no deseados y posibles daños a sus soportes estructurales.

Lubricación

La lubricación es vital para el funcionamiento de los equipos. Muchas fallas de componentes son directamente atribuibles a factores como un lubricante contaminado, un lubricante inadecuado o una cantidad inadecuada de lubricante. A menudo, estas fallas pueden evitarse mediante unas buenas prácticas de limpieza y lubricación.

Deben seguirse varios pasos fundamentales:

- Selle todos los recipientes de almacenamiento de grasa y aceite para evitar la contaminación por polvo, arenilla y humedad.

- Limpie a fondo todos los conductos de grasa y aceite antes de la instalación.

- Limpie todos los acoples con un trapo limpio antes de lubricar para evitar forzar el ingreso de contaminantes en el componente.

- Establezca un programa de lubricación periódico y sígalo.

- Inspeccione visualmente todos los puntos de lubricación para garantizar una lubricación adecuada

.

Algunos componentes comúnmente lubricados en un quebrador rotatorio incluyen:

- Rodamientos de rodillos de muñón

- Rodamientos de rodillos de empuje

- Comprobación del nivel de aceite en la caja de la cadena

Las líneas de lubricación acumuladas centralmente pueden alimentarse a través de un sistema de lubricación automática para mantener un flujo positivo de grasa a todos los rodamientos.

Al separar el flujo de alimentación y calibrar el producto de carbón en una sola operación, los quebradores rotatorios son ideales para procesar carbón en bruto que contenga cantidades considerables de desechos. Con un diseño sencillo, duradero y de fácil mantenimiento, los quebradores rotatorios han sido un elemento sustancialmente económico en la industria de la minería del carbón.

Son muchos los factores que intervienen en la selección de un quebrador rotatorio, y la elección correcta depende de la precisión de los detalles de la aplicación. Para obtener resultados óptimos, se debe consultar a un fabricante de quebradores rotatorios para que revise todos los detalles y proporcione una recomendación profesional.