Utilizados tanto en operaciones de minería de superficie como subterránea, nuestros chancadores pueden reducir materiales como el carbón, la sal, el yeso, el fosfato, la piedra caliza, la bauxita, el coque de petróleo, el lignito, la trona, los ánodos de carbono, las arenas petrolíferas, la arcilla, el esquisto y otros minerales quebradizos similares.

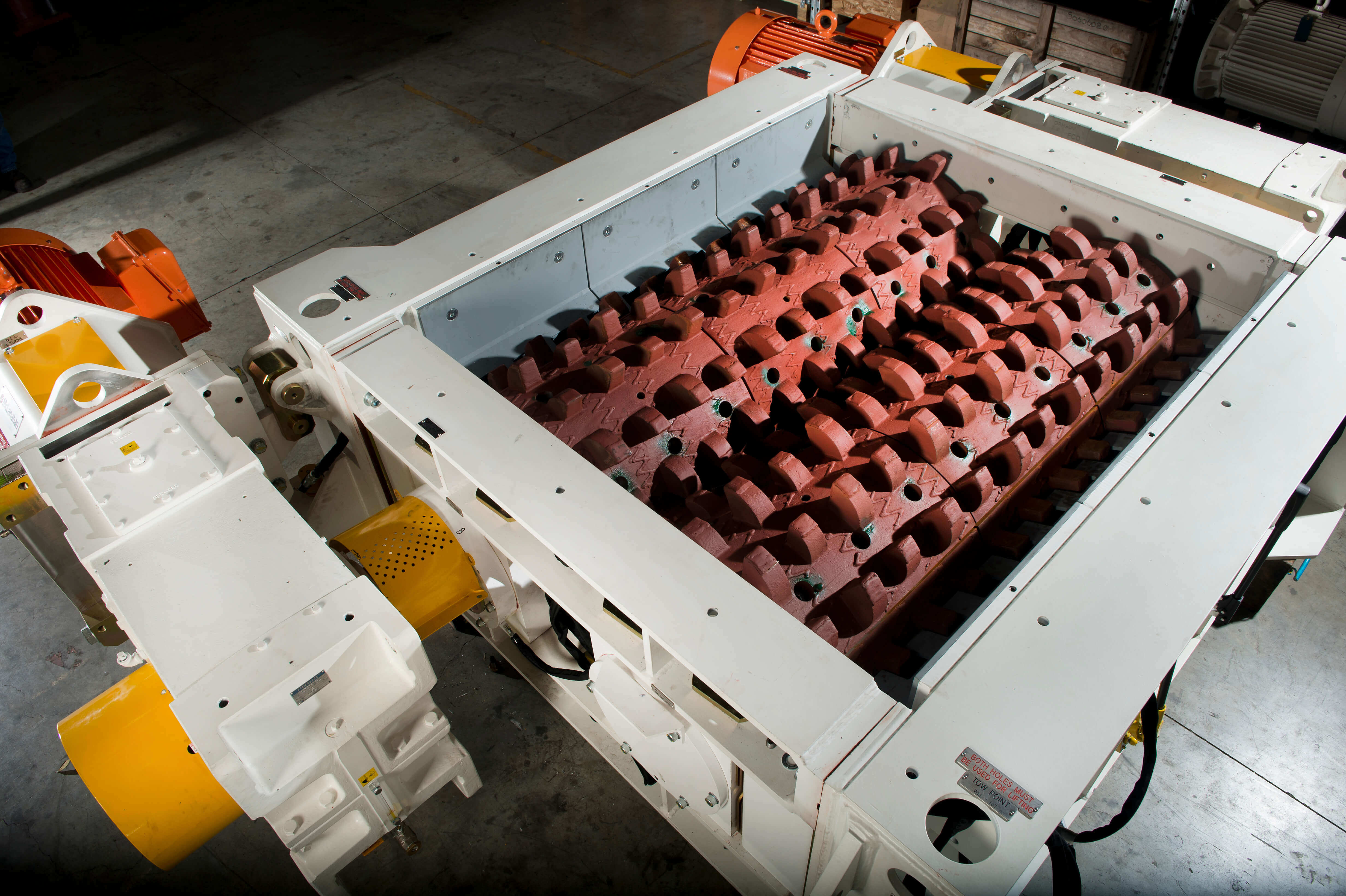

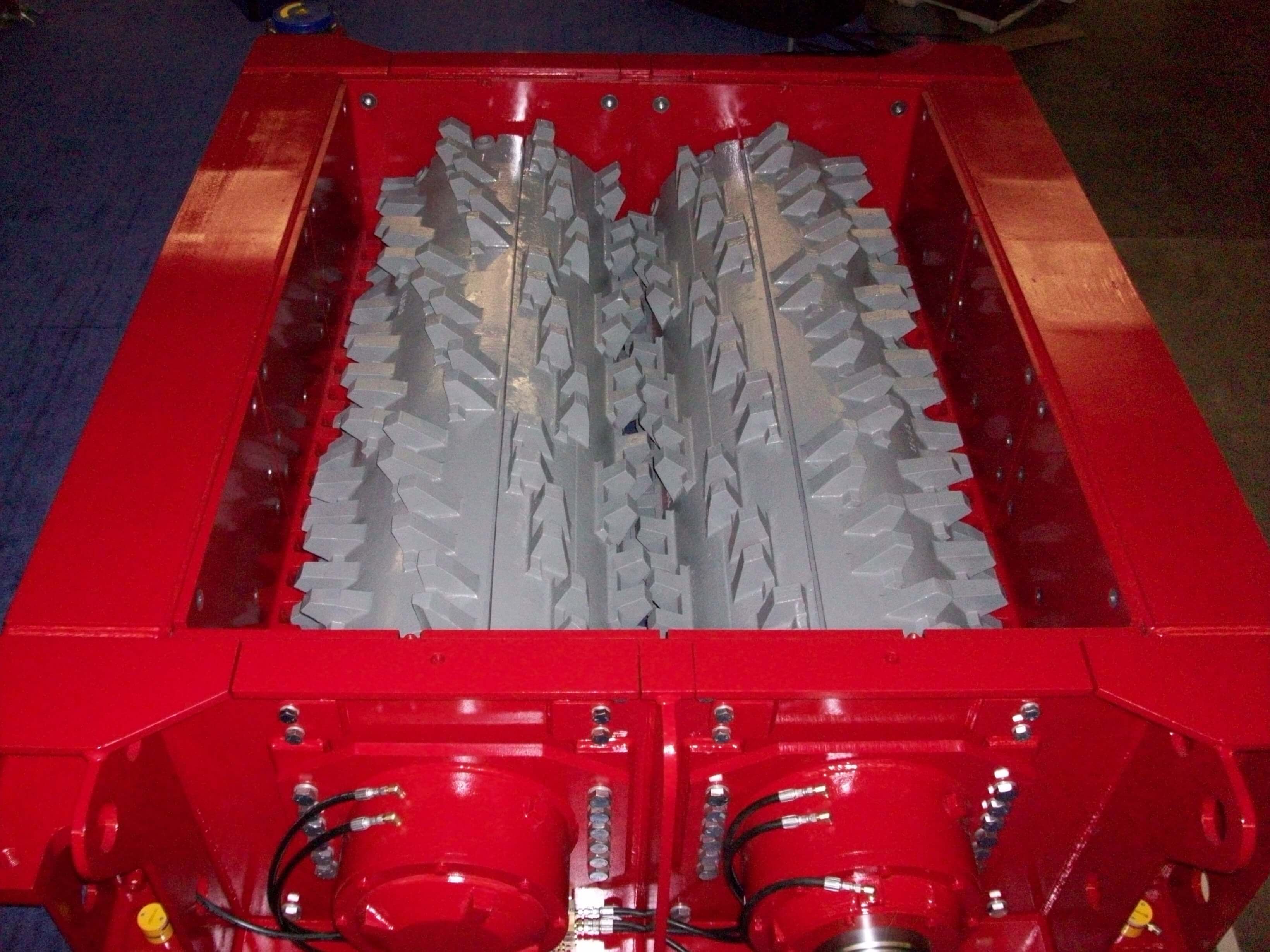

Los chancadores de rodillos de accionamiento directo tienen una disposición de transmisión directa y un diseño de bajo perfil ideal para configuraciones móviles, como el montaje sobre ruedas para una configuración móvil. El método preferido de instalación es el de montar la unidad sobre rieles con una conexión no rígida entre las tolvas de alimentación y descarga. Debido a que las transmisiones están conectadas a la estructura principal del chancador, se puede mover el equipo desde debajo de la tolva o del flujo de material cuando se requiere mantenimiento.

Los chancadores de rodillos de accionamiento directo se utilizan hace mucho tiempo en diferentes aplicaciones, tales como materiales de alimentación en bruto, carbón, sal, yeso, fosfato, piedra caliza, bauxita, coque de petróleo, lignito, trona, ánodos de carbono, arenas petrolíferas, arcilla, esquisto y otros minerales quebradizos.